In questo articolo, scoprirai come il Power Skiving YUNIL può trasformare il tuo processo di dentatura. Questa tecnologia innovativa ti consente di ridurre significativamente i tempi ciclo senza compromettere la qualità del prodotto finale. Applicando queste tecniche avanzate, puoi migliorare l’efficienza della tua produzione e ottimizzare i costi operativi. Approfondiremo le tue possibilità di applicazione, garantendo che il tuo investimento porti a risultati tangibili e duraturi.

Panoramica del Power Skiving

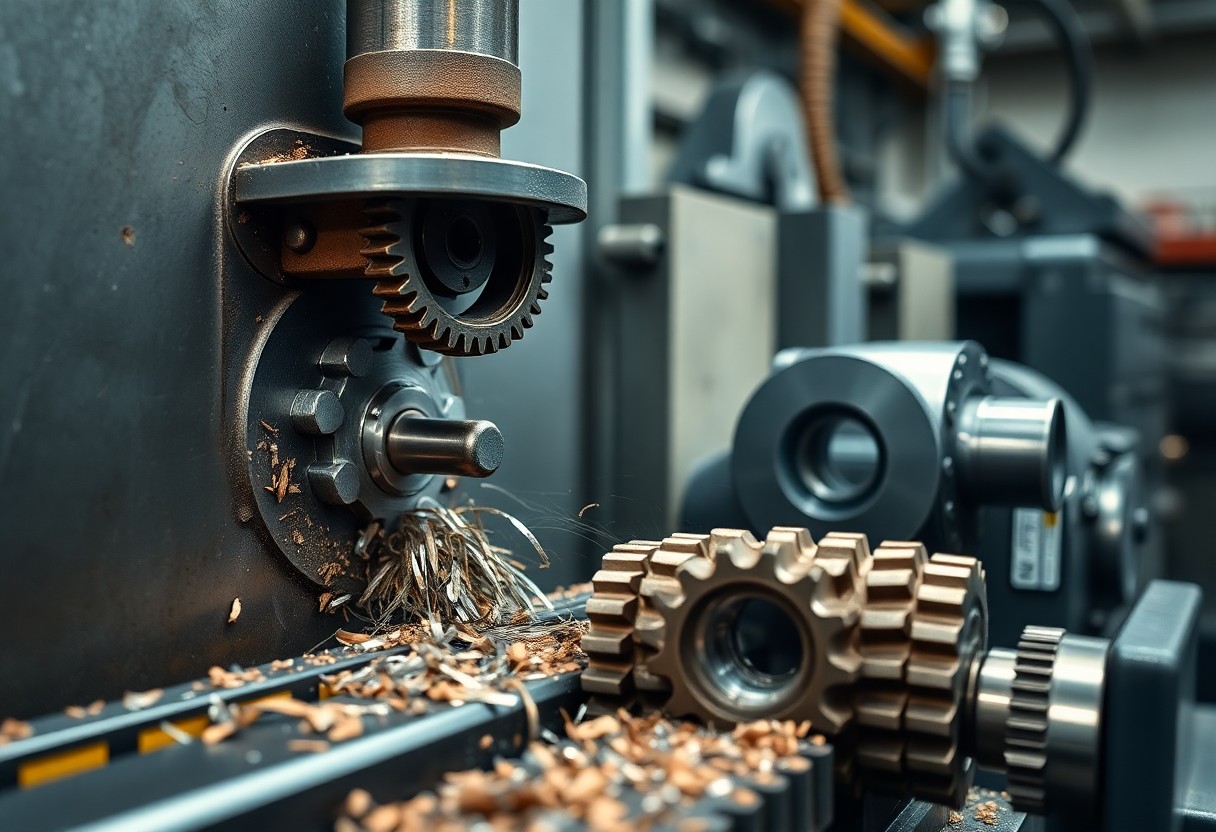

Il Power Skiving è un processo innovativo nella produzione di ingranaggi che consente di ottenere profili dentati con una precisione elevata. Utilizzando una combinazione di taglio e rotazione, questa tecnica riduce significativamente i tempi di ciclo rispetto ai metodi tradizionali. La sua capacità di operare su materiali diversi lo rende versatile e adatto per applicazioni complesse, posizionandosi come una soluzione ideale per il tuo processo produttivo.

Definizione e vantaggi

Il Power Skiving è un metodo di fresatura che sfrutta utensili rotanti per creare dentature negli ingranaggi. Tra i suoi vantaggi principali, si evidenziano la riduzione dei tempi di lavorazione e il miglioramento della qualità superficiale. Inoltre, il sistema permette di minimizzare i costi di produzione grazie a cicli di lavorazione ottimizzati, rendendolo un’opzione attraente per la tua azienda.

Applicazioni nella produzione di ingranaggi

Il Power Skiving trova ampio impiego nella produzione di ingranaggi di precisione per settori quali automotive, aerospaziale e meccanica industriale. La sua abilità nel lavorare su ingranaggi complessi con geometrie specifiche lo rende imprescindibile per le aziende che vogliono mantenere elevati standard di qualità e efficienza.

Ad esempio, nel settore automotive, il Power Skiving è utilizzato per produrre ingranaggi planetari e ingranaggi a profilo elicoidale, dove la precisione è cruciale. Un caso concreto potrebbe essere quello di una fabbrica che ha implementato il Power Skiving nella produzione di ingranaggi per trasmissioni, ottenendo una riduzione del 20% dei tempi di ciclo e migliorando la qualità dei componenti finali. Questo approccio non solo accelera il processo produttivo, ma permette anche una maggiore personalizzazione dei prodotti, aumentando il valore competitivo della tua offerta sul mercato.

Setup e preparazione della macchina

La corretta preparazione della macchina è fondamentale per ottimizzare il processo di Power Skiving. Dovete assicurarvi che tutte le impostazioni, come le velocità di rotazione e la posizione degli utensili, siano configurate in modo preciso. Una preparazione accurata non solo riduce i tempi ciclo, ma migliora anche la qualità del prodotto finale. Prima di iniziare il lavoro, ispezionate tutte le parti mobili e assicuratevi che non ci siano ostruzioni o residui che possano compromettere la lavorazione.

Requisiti dell’attrezzatura

Per il processo di Power Skiving, l’attrezzatura deve essere di alta precisione e in grado di offrire stabilità e rigidità durante il funzionamento. Investire in macchine moderne e utensili di alta qualità non è solo vantaggioso, ma è essenziale per ottenere risultati ottimali. Dovreste utilizzare una macchina dotata di controllo numerico computerizzato (CNC), capace di gestire le sofisticate geometrie necessarie per la dentatura. Per soluzioni di attrezzature avanzate e consulenza specializzata nel Power Skiving, aziende come www.rikienterprises.com offrono tecnologie all’avanguardia per l’industria meccanica.

Considerazioni sugli utensili

La scelta degli utensili giusti è cruciale per il successo del Power Skiving. Gli utensili devono essere affilati e progettati con geometrie specifiche per il materiale lavorato. Considerate l’impiego di utensili rivestiti, che possono migliorare la resistenza all’usura e il rendimento generale. Una buona pratica è quella di testare diverse configurazioni di utensili per identificare quella più adatta alle vostre esigenze produttive.

La scelta e la manutenzione degli utensili non possono essere trascurate. Utilizzare utensili di alta qualità e ben mantenuti garantisce non solo una lavorazione migliore, ma anche una maggiore durata. Potete anche considerare di monitorare l’usura degli utensili tramite strumenti di misura, garantendo che l’accuratezza e la qualità del prodotto finale non siano compromesse. Ad esempio, un utensile usurato può causare vibrazioni e quindi influenzare negativamente la precisione della dentatura, aumentando in ultima analisi i tempi ciclo.

Parametri di processo per un’efficienza ottimale

Per massimizzare l’efficienza nel Power Skiving, è fondamentale ottimizzare i parametri di processo. Fattori come la velocità dell’utensile, il numero di giri e la profondità di taglio giocano un ruolo cruciale nel determinare la qualità e la produttività. Assicurati di monitorare e regolamentare questi parametri per ridurre i tempi di ciclo e ottenere una finitura superiore.

Velocità e tassi di avanzamento

La velocità e i tassi di avanzamento sono essenziali per il successo del processo di Power Skiving. Una velocità di taglio ottimale permette di ottenere ingranaggi con tolleranze ridotte e finiture superficiali elevate. Adeguati tassi di avanzamento, calibrati in base al materiale lavorato, possono aumentare la produttività e prolungare la vita dell’utensile.

Tecniche di raffreddamento e lubrificazione

Le tecniche di raffreddamento e lubrificazione sono vitali per mantenere la temperatura sotto controllo e ridurre l’usura dell’utensile. Utilizzare fluidi refrigeranti ad alta prestazione può migliorare l’efficacia del taglio e garantire una lavorazione più fluida, riducendo il rischio di surriscaldamento e deformazione del pezzo lavorato.

Implementare sistemi di raffreddamento attivo e lubrificazione microdosata può fare una notevole differenza. Questi sistemi assicurano che il fluido refrigerante raggiunga direttamente l’area di taglio, minimizzando l’evaporazione e massimizzando l’efficienza. Un’adeguata gestione della temperatura evita problemi di deformazione e migliora la qualità finale degli ingranaggi, aumentando così la produttività complessiva del processo.

Controllo qualità nel Power Skiving

Il controllo qualità è cruciale nel processo di power skiving per garantire che i componenti realizzati soddisfino gli elevati standard richiesti. Attraverso metodi di ispezione avanzati e tecnologia all’avanguardia, puoi identificare difetti e garantire la massima precisione nelle operazioni di dentatura.

Metodi di ispezione

La qualità dei pezzi lavorati viene monitorata attraverso diversi metodi di ispezione, come la misurazione laser e la tomografia computerizzata. Queste tecniche consentono di verificare con estrema precisione le dimensioni e le forme delle dentature, assicurando che ogni pezzo rispetti le specifiche di progetto.

Standard di tolleranza e precisione

Adottare standard rigorosi di tolleranza e precisione è fondamentale per il successo nella produzione di componenti tramite power skiving. Questi standard definiscono le tolleranze dimensionali che tutti i pezzi devono rispettare e garantiscono che i tuoi prodotti siano intercambiabili e funzionino correttamente nei rispettivi assemblaggi.

In un contesto competitivo, questi standard incidono direttamente sulla qualità finale e sulla soddisfazione del cliente. Ad esempio, tolleranze di ±0.01 mm possono essere necessarie per applicazioni critiche come gli ingranaggi di precisione. Investire nel monitoraggio e nel miglioramento continuo dei processi di controllo qualità permette di aumentare l’affidabilità dei tuoi prodotti e ridurre i costi legati ai difetti e ai resi.

Confronto con i metodi tradizionali di taglio degli ingranaggi

| Metodo | Vantaggi |

| Power Skiving | Maggiore efficienza del tempo e precisione |

| Taglio a Tartaruga | Flessibilità in operazioni specifiche |

| Fresatura | Ottimo per ingranaggi complessi |

Efficienza temporale

Nel confronto con le metodologie tradizionali, il power skiving permette di ridurre significativamente i tempi di ciclo. Grazie alla sua capacità di eseguire operazioni di taglio e finitura in un’unica passata, puoi ottenere un’alta produttività, riducendo il numero di operazioni necessarie per completare un ingranaggio.

Analisi dei costi

Dal punto di vista economico, il power skiving si dimostra vantaggioso rispetto ai metodi tradizionali. Sebbene l’investimento iniziale in macchine di alta precisione possa sembrare elevato, i risparmi sui costi operativi e le riduzioni delle tempistiche di produzione ripagano rapidamente l’investimento. Inoltre, gli scarti di produzione sono considerevolmente ridotti.

Investire nel power skiving riduce i costi a lungo termine. Con la diminuzione dei tempi di ciclo, si allenta la pressione sui costi energetici e di manodopera, fattori spesso sottovalutati nella produzione tradizionale. Poiché il numero di operazioni di lavorazione si riduce, meno tempo è richiesto per la gestione e il controllo della produzione, portando a una maggiore efficienza generale. Le aziende che adottano questa tecnologia possono quindi migliorare la loro competitività sul mercato.

Casi studio e applicazioni industriali

Scoprire il potenziale del power skiving è possibile attraverso casi studio reali che dimostrano miglioramenti significativi. Vari settori hanno implementato questa tecnologia per ottenere risultati notevoli.

- Azienda A: Riduzione del 30% del tempo ciclo nella produzione di pignoni, passando da 6 a 4 ore.

- Azienda B: Incremento della precisione dimensionale del 15% grazie a un processo di dentatura ottimizzato.

- Azienda C: Ottimizzazione del consumo energetico, con una diminuzione del 20% nei costi operativi per pezzo.

Implementazioni di successo

Le implementazioni di successo nel power skiving hanno portato a risultati tangibili per aziende di diversi settori. Ad esempio, un produttore di ingranaggi ha sperimentato un aumento della produttività del 40% grazie a cicli di lavoro ridotti e alla maggiore efficienza.

Lezioni apprese

Le lezioni apprese dall’implementazione del power skiving evidenziano l’importanza di investire in attrezzature di qualità e formazione continua per gli operatori. Questi elementi sono fondamentali per massimizzare i benefici della tecnologia.

In particolare, è emerso che l’ottimizzazione dei parametri di processo può fare la differenza. Attraverso il monitoraggio costante e l’analisi dei risultati, hai l’opportunità di scoprire le variabili chiave che influenzano performance e qualità. È vitale adattare le strategie in base ai dati raccolti, garantendo una continua evoluzione del processo produttivo e minimizzando gli scarti. Con metodologie iterative, puoi non solo affinare il processo, ma anche realizzare risparmi significativi e una superiorità competitiva nel mercato.

Considerazioni finali e tendenze future

Riflessioni finali

Adottare il power skiving può trasformare drasticamente la tua produzione di ingranaggi, riducendo i tempi ciclo fino al 50% rispetto ai metodi tradizionali. Guardando al futuro, l’evoluzione delle tecnologie di automazione e intelligenza artificiale promette di rendere ancora più efficienti questi processi. Aziende come YUNIL stanno già esplorando soluzioni integrate che combinano produzione rapida e qualità superiore, offrendo un vantaggio competitivo significativo. Investire in queste tecnologie potrebbe essere la chiave per restare leader nel settore della dentatura.